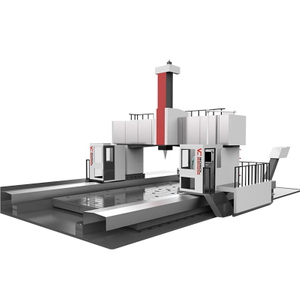

Les machines-outils CNC (machine à contrôler l'ordinateur numérique) sont l'un des équipes de base de l'industrie manufacturière moderne et sont largement utilisés dans l'aérospatiale, la fabrication d'automobile, les moules de précision, l'équipement médical et d'autres champs. Il contrôle avec précision le mouvement des outils grâce à des instructions de programme pour obtenir un traitement efficace et à haute précision de pièces complexes. Alors, comment fonctionnent les machines-outils CNC? Quelles technologies clés soutiennent leur fonctionnement efficace? Cet article vous donnera une analyse approfondie du principe de travail et de la technologie de base des machines-outils CNC.

1. Le principe de travail de base des machines-outils CNC

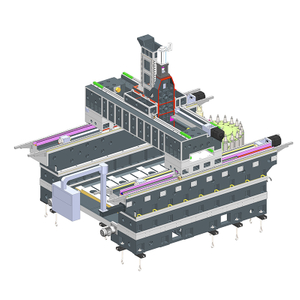

Le principe de travail des machines CNC est de convertir le programme CNC conçu (code G) en instructions de contrôle via un système de contrôle d'ordinateur, de conduire les différents composants de la machine-outil pour travailler ensemble et terminer la coupe de matériaux, le forage, le fraisage, le tournant et d'autres tâches de traitement.

Son processus de base comprend les étapes suivantes:

Entrée de programmation: l'opérateur utilise un logiciel CAD / CAM pour compiler les informations géométriques et le chemin de traitement de la pièce dans un programme CNC et le télécharger dans le système de machine-outil.

Programme d'analyse du système CNC: le contrôleur CNC analyse le code G en instructions reconnaissables, contrôle le mouvement de chaque axe et vitesse de broche, chemin d'outil, etc.

Exécution du lecteur du système de servo: le système CNC contrôle le moteur via le lecteur de servo, entraîne le travail et l'outil pour se déplacer avec précision en fonction des instructions.

Exécution du traitement: l'outil coupe les matériaux sur le chemin contrôlé pour atteindre la forme et la taille attendues du traitement des pièces.

Grâce à ce système de contrôle en boucle fermée automatique, les machines-outils CNC peuvent obtenir des capacités de traitement de forme haute précision, répétables et complexes.

2. Analyse de la technologie de base des machines-outils CNC

La raison pour laquelle les machines-outils CNC peuvent occuper une position de base dans la fabrication moderne est inséparable à partir du support des technologies clés suivantes:

1. Système CNC (système de contrôle)

Le système CNC est le cerveau des machines-outils CNC, responsable de l'analyse des instructions et de la planification d'exécution. Les systèmes traditionnels actuels comprennent Siemens, Fanuc, Mitsubishi, Heidenhain, etc., avec des fonctions intelligentes telles que la liaison multi-axes, la rémunération en temps réel et le diagnostic automatique des défauts.

2. Servo Drive et servomoteur

Le système de servo contrôle la précision de mouvement de chaque axe de la machine-outil. Grâce à un système de contrôle en boucle fermée (généralement la position de rétroaction par un encodeur), un contrôle des aliments élevé à haute réponse et haute précision est obtenu, ce qui est la base du traitement à haute précision.

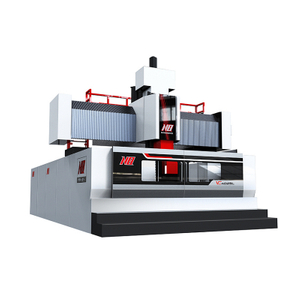

3. Structure mécanique et pièces mobiles

La structure mécanique de la machine CNC, telle que le lit, les rails de guidage et les vis de plomb, détermine la rigidité et la stabilité globales. Les vis à billes de haute précision, les guides linéaires, les unités de broche, etc. sont des liens importants dans le contrôle de précision pour assurer un mouvement en douceur et un positionnement précis pendant le traitement.

4. Système de changeur d'outils automatique (ATC)

Le changeur d'outils automatique peut modifier automatiquement différents outils de traitement en fonction du programme, améliorant considérablement l'efficacité de traitement. Il est particulièrement courant dans l'usinage des machines-outils centraux.

5. Système de refroidissement et de lubrification

Afin d'éviter la surchauffe des outils, la déformation de la pièce et l'usure des machines-outils, les machines-outils CNC sont généralement équipés de systèmes de refroidissement et de lubrification automatique pour prolonger la durée de vie de l'outil et assurer la stabilité du traitement.

6. Technologie de programmation (CAD / CAM)

Grâce à la conception assistée par ordinateur (CAD) et à la fabrication (CAM), les dessins de conception de produits peuvent être convertis en programmes de code G exécutable pour obtenir une programmation rapide, une optimisation automatique des chemins et améliorer l'efficacité de la production.

3. Tendance de développement intelligent des machines-outils CNC

Ces dernières années, les machines-outils CNC évoluent vers 'intelligents, automatisés et en réseau ':

Lien de liaison multi-axe: les machines-outils à cinq axes et six axes deviennent de plus en plus populaires et peuvent traiter des structures de surface plus complexes;

Surveillance à distance: via l'Internet des objets industriels (IIoT), la surveillance à distance de l'état de l'équipement, la collecte et l'analyse des données sont obtenues;

Traitement assisté par l'IA: la compensation intelligente, la prédiction de l'usure des outils et les stratégies de traitement adaptatif sont introduites pour améliorer le niveau d'automatisation et de taux de rendement;

Optimisation d'interaction humaine-ordinateur: interface de fonctionnement de type tactile, système multi-langues et programmation graphique plus simple réduisent considérablement le seuil de fonctionnement.

Conclusion

En tant que noyau de la fabrication d'équipements haut de gamme, les machines-outils CNC intègrent des technologies multidisciplinaires telles que l'ingénierie mécanique, les informations électroniques, le contrôle informatique et la fabrication intelligente, et continuent de promouvoir la production industrielle avec une précision plus élevée et une efficacité plus élevée. La compréhension de son principe de travail et de la technologie de base aide non seulement à mieux appliquer des machines-outils, mais fournit également une référence importante pour les entreprises dans les mises à niveau technologique et la sélection des équipements.

À l'avenir, avec l'intégration continue de technologies telles que l'intelligence artificielle, les mégadonnées et la 5G, les machines-outils CNC joueront un rôle plus important dans les usines numériques et les systèmes de fabrication intelligents, aidant l'industrie manufacturière à se diriger vers une nouvelle ère plus intelligente et plus efficace.